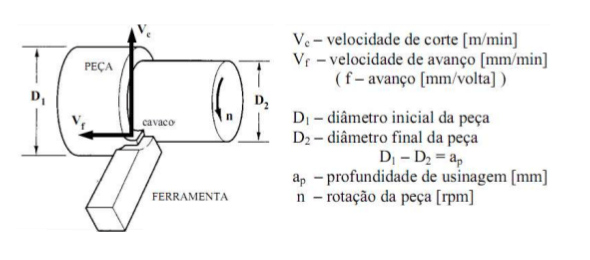

Segundo Ferraresi (1986), torneamento é um processo mecânico de usinagem destinado à obtenção de superfícies de revolução com auxílio de uma ou mais ferramentas monocortantes.

O processo de torneamento é executado com a combinação de dois movimentos: avanço da ferramenta e a rotação da peça.

O avanço da ferramenta pode ser ao longo do eixo da peça, o que significa que seu comprimento será reduzido, ou no sentido do centro da peça, diminuindo seu diâmetro. Em alguns casos, o avanço da ferramenta pode ser a combinação dessas duas direções, resultando em superfícies cônicas (MEIRELES, 2000). Segundo Ferraresi (1986), o torneamento pode ser classificado, quanto à finalidade, como: 5 Torneamento de acabamento: operação de usinagem destinada a obter na peça as dimensões finais, ou um acabamento superficial especificado, ou ambos. As condições de acabamento são leves, com profundidades de usinagem bastante reduzidas e avanços tão pequenos quanto os necessários para a obtenção da especificação da peça-obra. Torneamento de desbaste: operação de usinagem anterior a de acabamento, visando obter na peça a forma e dimensões próximas das finais. A condição de desbaste deve ser tão severa quanto permitirem a espessura do cavaco, a vida da ferramenta, a potência do motor e a própria peça. Para se obter faixas de tolerâncias dimensionais estreitas e bons acabamentos superficiais, é necessário realizar um ou mais passos na condição de desbaste, seguidos por um ou mais passos na condição de acabamento. Em alguns casos, uma ferramenta especial de acabamento é usada, mas geralmente a mesma ferramenta é usada para ambas as condições (MEIRELES, 2000).